Igen, jól olvassátok, tényleg 3D-s nyomtatással készülnek ezek az órák, ráadásul itthon, és a tervezők még arra is figyelnek, hogy környezettudatos bio alapanyagokból nyomtassák ki mindet! Ja, és képzeljétek, még meg is tudjátok tervezni a saját órátokat, amit aztán elkészítenek Nektek!

Laci és Petrosz óráival a WAMP-on találkoztam először, és egyből megtetszett a letisztult designjuk! Aztán amikor közelebb mentem, láttam, hogy 3D nyomtatással készülnek, akkor el is határoztam, hogy írok erről a zseniális ötletről! Remélem Nektek is tetszeni fog:)

Hogyan jutott az eszetekbe ez az egész?

10 évvel ezelőtt faliórákat készítettem fából ami, nekem meditáció volt és egyben hobbi is. Sajnos a munkám miatt nem tudtam már elég időt kint tölteni a műhelyben, de elképesztően hiányzott a kreativitás és az alkotás. Petrosszal nagyon régóta ismerjük egymást és mondtam neki, hogy én azt vettem a fejembe, hogy egyedi karórákat szeretnék készíteni. Mivel ő építész, remek tervező és piszok kreatív ember, így nem váratott sokat magára a dolog, 2016-ban elindult a projektünk.

Miért pont a 3D nyomtatás lett a megoldás?

Az elején még fa karórákat és a Cnc marás technikát gondoltuk jó megoldásnak. Elkészült az első modell, de folyamatosan falakba ütköztünk a gyártás során. Inkább úgy fogalmaznék, hogy elmentünk 10 szakemberhez de senki nem akarta még a prototípust sem legyártani. Eközben azért már nézegettük a 3D nyomtatós videókat, blogokat, kezdtünk ismerkedni a technikával.

Modellünk már volt így elvittük egy csapathoz akik saját fejlesztésű 3D nyomtatókat gyártottak.1 hét múlva elkészült az első 3D nyomtatott karóra tok. Ugyan még nem mi nyomtattuk de elképesztő büszkék voltunk rá. Az elején még klasszik 2 részes szíjban gondolkodtunk és az ehhez passzoló formákon. Ez akkor változott meg amikor megvettük a saját nyomtatónkat és elkezdtünk megismerkedni, kísérletezni vele. 2018-ra elkészült az első olyan prototípus ami már hordható volt. Készítettünk is a barátoknak ismerősöknek, akiktől rengeteg hasznos és használható és pozitív visszajelzést kaptunk. Ezekből rengeteget tanultunk és fel is használtunk.

Környezettudatos alapanyagok

A nyomtató alapanyag választásnál is fontos szempont volt, hogy ne termeljünk felesleges hulladékot. Ez fontos szempont volt a 3D technológia választásánál is mert hulladék feldolgozással foglalkozom így a fenntartható hulladékgazdálkodás mindig is nagyon előtérben van nálam. Az alapanyag PLA azaz bio műanyag (kukorica keményítőből készül.

Kedvenc alapanyagunk amivel egy kicsit visszanyúlunk a kezdetekhez (fa karóra) egy speciális bio műanyag és fa por keveréke. Ennek a nyomtatás után igazán fa hatása van, sőt nyomtatás közben (210 C) még fa illata is van. Fontos megjegyezni, hogy csak speciális körülmények között komposztálható egyelőre. Ezért azt tervezzük, hogy azt a kevés hulladékot amit termelünk inkább bedaráljuk és újra alapanyagot készítünk belőle.

UV nyomtatással készülnek a számlapok

A következő nehézséget a számlap design hozta. Azt hogy milyen technológiával dolgozzunk elég gyorsan sikerült tisztázni. Az UV nyomtatás egy remek technológia és gyönyörű nyomtatási eredményét kapunk. De az elején sehogy sem jöttek a szép és pontos nyomtatások. Ezért tovább mentem és sikerült bejutnom az egyik legnagyobb forgalmazó bázisára ahol láttam mit is lehet ezzel a technológiával készíteni. Őszintén mondom nincsenek határok. Na már csak egy olyan embert kell találni akinek van ilyen gépe és ért is hozzá, de megtaláltam. Ákos (Green Digital Kft. tulajdonosa) nagyon ért ahhoz amit csinál, és ami még talán ennél is fontosabb hihetetlen lelkes. Pontos és gyönyörű számlapokat készített nekünk. Ezek után azt mondhatom, hogy 2019 közepére elkészült a Visel Design karóra.

Ki a designer közületek?

Az ötletelés közös de a modelleket és a végleges designt Petrosz készíti el. Sokat tanulok tőle a formákról és az egységről. Kordában tartja azt a rengeteg és szerteágazó ötletet amit folyamatosan rázúdítok.

Az óra melyik részei készülnek 3D nyomtatással?

Az óra 5 részből áll. Tok, hátlap, perem, skála, számlap ezeket nyomtatjuk ki. Még egy alkatrészt nyomtatunk ez az óramű tartó.

Az óraszerkezet Japán Miyota ami egy hihetetlen megbízható és elnyűhetetlen szerkezet. A korona és a mutatók Svájcból érkeznek. Az óraüveg pedig kristályüveg ami komoly igénybevétel esetén is állja a sarat.

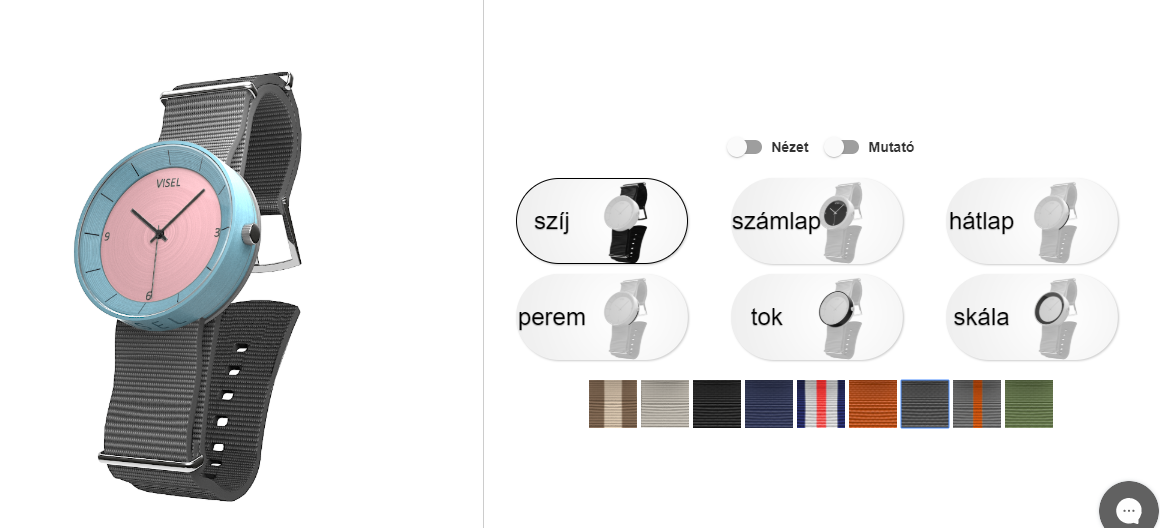

Ha valaki egyedit szeretne, az óra melyik részeit tudja saját maga kiválasztani a weboldalatokon?

Van a honlapon egy karóratervező, ahol a tok, számlap, hátlap, skála, perem színe változtatható. Így vonjuk be az érdeklődőket a tervezésbe. A használata pofon egyszerű mert rákattintunk az alkatrészre és színskálából kiválasztjuk a színt és már látjuk is az eredményt. Számlap designban még nagyon sok lehetőséget látok. Az UV nyomtatással tényleg elképesztő dolgokat lehet készíteni meg egy ilyen kis felületre is.

A másik nagy kedvencem a karóra szíj amiben nagy fantáziát látok. Leginkább az anyag felhasználásban gondolkodom. Mostanában fedeztem fel a papírtextilt amivel még kísérleteztek de látom benne a fantáziát. Természetesen az újra anyagokból készült karóraszíj is nagyon érdekel és rengeteget kísérletezem ezekkel.

Miért fontos Nektek, hogy a 3D nyomtatási technika közelebb kerüljön az emberekhez?

Még a karóra gyártása előtt az első gondolat ami megfogalmazódott bennem, hogy egyedi modelleket és nyomtatásokat szeretnék készíteni. De a honlapra nem azt szeretném kiírni, hogy mi milyen profi módon tervezünk és nyomtatunk. Inkább készítsünk egy terméket ami mindezt bebizonyítja! Az már csak egy remek dolog, hogy ez a termék tetszik másoknak is és lett belőle egy eladható termék.

Szóval ha minél többen ismerik a technológiát és azt, hogy mire képes, akkor tudnak ezzel együtt gondolkodni. Egy-egy problémánál eszükbe jut, hogy ezt lehetne modellezni, kinyomtatni és megnézni az eredményt, azon gyorsan változtatni és megkapni a végleges változatot.

Mennnyi idő, mire elkészül egy óra, és mi a folyamata, biztosan sokakat érdekel, hogy kicsit belássanak a kulisszák mögé:)

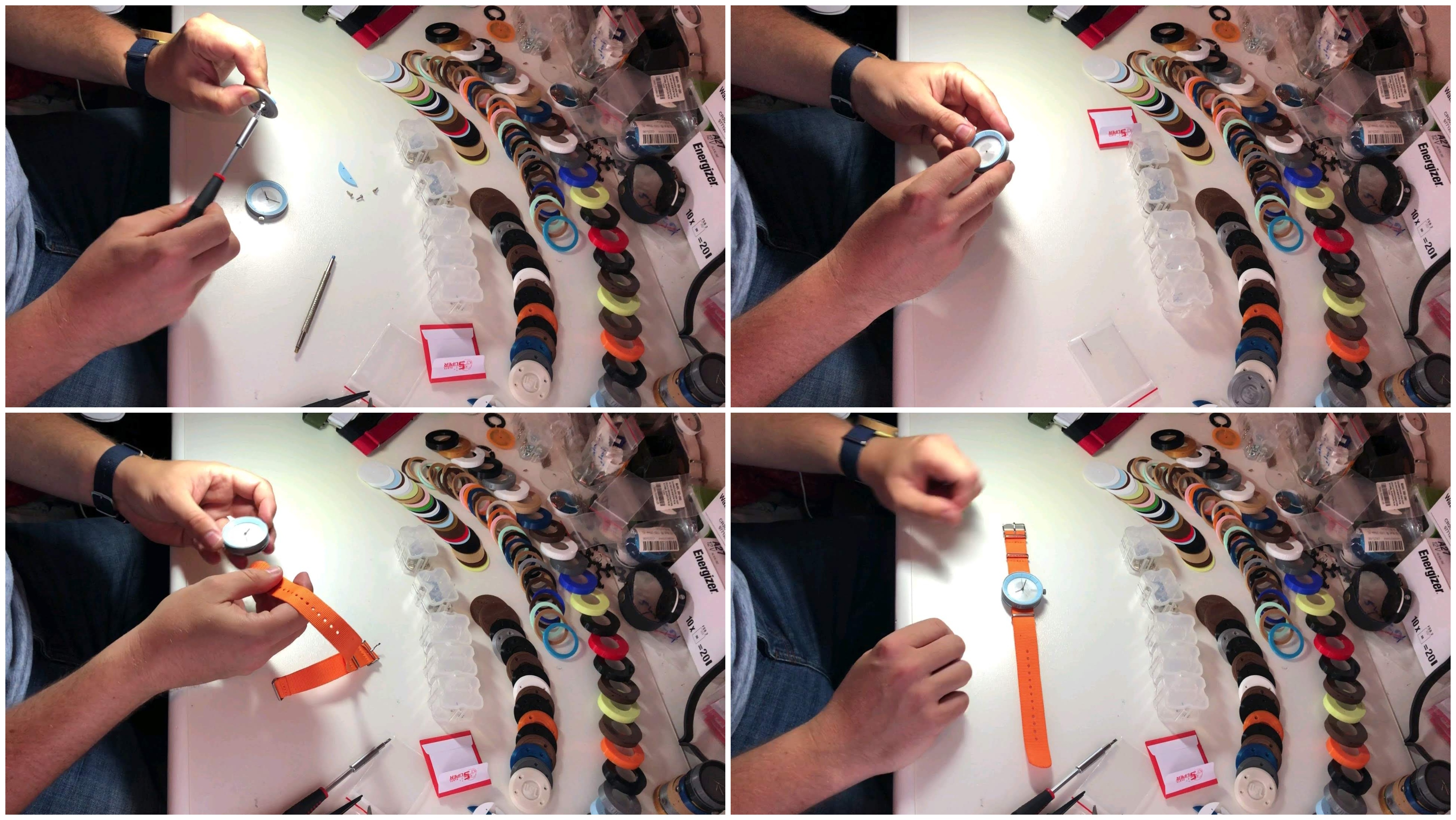

Összesen ha minden alkatrészt egyszerre szeretnénk kinyomtatni akkor 3 óra a nyomtatási idő. Ez nem túl jó hír, ha azt nézem, hogy egy nyolc órás munkaidőben csak 2 órát tudunk elkészíteni. Egy képzés alkalmával találkoztam a LEAN menedzsmenttel ami nagyon sokat segített, hogy ezen javítsunk. Ezt úgy értük el, hogy a két nagy alkatrészből (tok, hátlap) tartunk mini készletet. Minden színből 2 db-ot. A számlapok előre ki vannak nyomtatva mert azokra UV nyomtatással kerül fel a design. Így a perem és a skála nyomtatása közben (kb. 30p) a tokba belerakom az óraművet, beragasztom a számlapot és felteszem a mutatókat. A skálát a helyére illesztem és az óraüveget beragasztom. A végén 4db csavarral a hátlapot és a peremet rögzítem a tokhoz. Átfűzöm a szíjat és a 3D nyomtatott dobozba teszem az elkészült karórát. 55 perc a 3 óra helyett! Na ez így már jobban hangzik:)

Kommentek